篦冷機矮墻及頂部耐火預制件

?

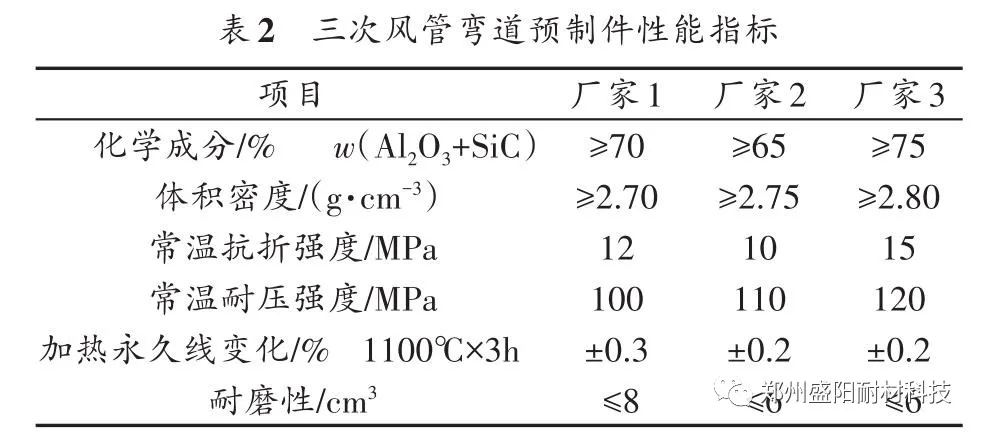

篦冷機所處位置特殊����,煙氣成分復雜��,溫度高��,風速大����,煙氣含塵多為水泥熟料小顆粒����,不僅量大而且硬度大����,對耐火材料的侵蝕及沖刷磨損嚴重���,因此篦冷機中超溫或燒穿現象十分普遍���,因此該部位耐火材料的合理選擇及施工質量至關重要����。此部位的預制件通常采用高鋁礬土����、碳化硅等為骨料����,以鋁酸鈣水泥為結合劑�����,添加超微粉���、外加劑��,并摻加一定量的耐熱鋼纖維�����,按照低水泥澆注料施工規范制作成合適形狀的預制件���。預制件的形狀尺寸和結構形式與其使用部位有關系��。對于篦冷機矮墻用預制件來說����,為提高矮墻結構的穩定性����,每塊預制件的上下表面分別帶有溝槽或凸舌�。通過舌�、溝之間的結合�����,限制了各砌塊之間的滑動�,提高了砌體結構的整體性和穩固性����。對于篦冷機頂部��,特別是一段高溫區域����,預制件可以通過錨固件與頂部進行焊接或螺栓連接�,也可以通過直接采用懸掛在鋼板上的方式進行連接���,施工效果見圖1�,篦冷機矮墻及頂部預制件的典型性能指標見表1�。

?

三次風管彎道耐火預制件

?

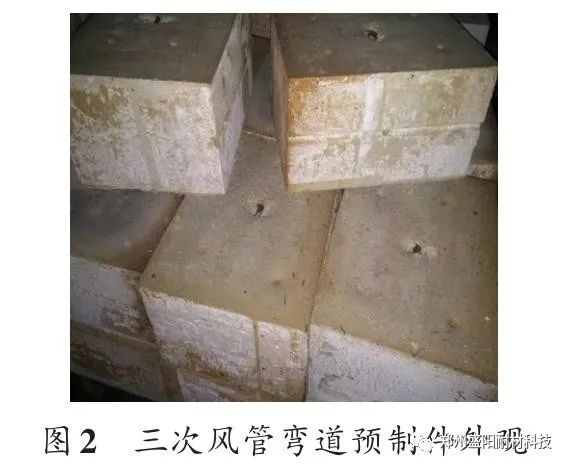

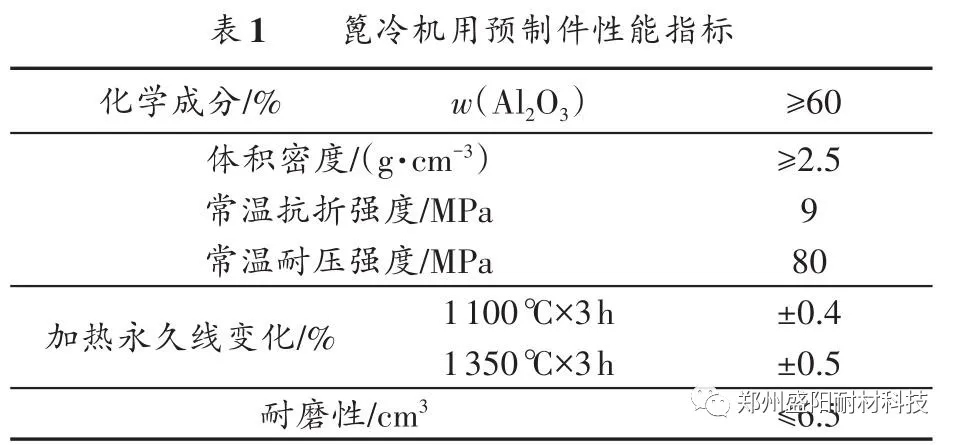

水泥窯三次風管彎道內襯不僅需要承受飽含大量細顆粒熟料的高速三次風氣流的沖刷���,而且還要承受在800~1200℃工作溫度條件下嚴重的堿腐蝕�,造成內襯經常剝落����。三次風管彎道內襯所用的耐磨材料經歷了高鋁澆注料����、莫來石剛玉澆注料以及高耐磨磚與莫來石剛玉澆注料組合而成的框架結構等一系列發展歷程�����,而目前多數采用以剛玉和碳化硅為主要材質的超高強耐磨澆注料��,在三次風管彎道處的使用效果較好 ?�。在制備三次風管彎道預制件的過程中����,預制件形狀尺寸需要考慮風管直徑大小����,將預制件形狀設計成帶弧狀的楔形結構�����,有利于增強塊與塊之間的結合緊密程度 �����。根據預制件的工作溫度條件�����,采用超低水泥和超微粉復合結合的方式�,主要著力于提高預制件在工作條件下的性能����。國內部分廠家生產的三次風管彎道預制件的外觀和典型性能指標分別見表2�����,圖2��。